您好,欢迎访问九游娱乐app官方入口,我们将竭诚为您服务!

上磨金刚砂价格_一文详细解读金刚砂耐磨地坪工艺、通病及造价

发布时间:2025-05-17 点击次数:102次

目录

01 工艺篇

02 通病预防篇

[]

01

工艺篇

[]

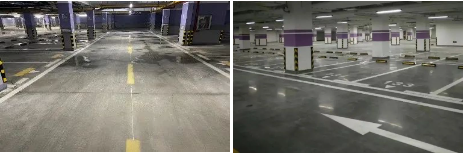

1.1 金刚砂地坪

金刚砂铺设的地坪与一般的混凝土地面相比,展现出更优越的耐磨性、抗压性和抗冲击能力,且其使用寿命更为长久。然而,从微观角度观察,金刚砂地坪的表面较为粗糙,并且混凝土的毛细孔结构使得其对酸、碱、油等物质的渗透、污染和腐蚀的防御能力并不强。

1.2 金刚砂+固化地坪

金刚砂地坪施工时添加固化剂。采用固化剂进行金刚砂地坪施工,能有效弥补先前存在的缺陷。固化剂渗透并形成保护膜,从而提升了地面的整体结构强度,并显著增强了其表面的强度和耐磨性能。在长期使用过程中,相较于普通金刚砂地坪,其在防止开裂、粉化和起灰等方面表现更为出色,且清洁起来也更加方便。

① 极强的耐磨、耐压、耐冲击性能

金刚砂地坪原本就具备出色的耐磨特性,一旦加入固化剂,地面的强度和硬度便得到显著增强,同时其耐磨性、抗压性和抗冲击能力也大幅提高,并且大幅提升了地面的使用寿命。

② 防起砂、起灰

金刚砂加固化地坪的显著特点在于其防砂、防灰性能。通过固化剂的处理,其表面硬度(以压痕直径衡量)和耐磨性(以磨坑长度衡量)均得到显著提升,使得地面表面更为紧密,整体结构更加坚固,从而有效遏制了砂粒和灰尘的产生。

③ 防水、防油、防腐蚀

普通金刚砂地坪表面存在细微孔隙,这些孔隙肉眼难以察觉。水、油及其他腐蚀性液体能够通过这些孔隙和裂缝渗透至地坪内部。固化剂的一大优势是其出色的密封性能,它仿佛为地坪覆盖了一层保护膜,从而有效防止了侵蚀的发生。

2. 金刚砂加固化地坪验收标准

① 地坪表面与基层结合牢固,无空鼓、起沙现象;

面层色泽一致,无显著颜色差异,表面光滑无瑕疵,不得含有杂质,绝对不能有裂纹显现,同时也不得出现空洞现象。

③ 光泽要求:达到中高光亮度,灯照射有反光效果;

④ 分隔缝:宽窄均匀,缝内清洗干净;

⑤ 地坪硬度达到莫氏6.5以上(用硬度计检测);

⑥ 沙眼率不高于3个/平方米。

3. 施工要求

① 混凝土强度不低于C25;

为了确保混凝土质量,应尽量降低水灰比,因为水灰比过高会引起混凝土表面出现泌水现象,进而减弱其表面的抗压能力。因此,通常情况下,水灰比应控制在0.5以下。

优先选用商品混凝土,若需现场搅拌,应确保混凝土的塌落度维持在1至3厘米之间;而商品混凝土的塌落度标准应在12至14厘米;此外,较大碎石的直径应严格控制在30毫米以下。

当混凝土的厚度超过8厘米时,应采用常规混凝土进行浇筑;而若混凝土的厚度不足8厘米,则必须使用细石混凝土进行施工。

⑤ 混凝土随浇随抹平,平整度为2m范围不大于2mm;

⑥ 面层施工前,基层混凝土,振浆要充分(不低于5mm);

⑦ 混凝土中砂石的含泥量不大于2%;

振浆完成后,混凝土的泌水必须分布均匀;若出现积水现象,必须采取措施予以清除;然后重新进行找平处理;否则,金刚砂地坪的施工将无法确保其平整度。

4.施工工艺

4.1 金刚砂地坪施工

1)地面混凝土分区浇筑,随浇筑随抹平整;

在多处同时进行浇筑作业时,务必留意施工的顺序,应从某一特定方向着手,同时也要确保各结合面的协调统一。

② 混凝土用长辊筒或推平后用长刮尺刮平整;

③ 混凝土浇筑后3~5小时,视表面无泌水且成初凝状态。

采用机械镘进行圆拍浆处理,而在细节部位则使用木镘刀进行收边,这一过程主要是为了对混凝土表面进行压光处理,并有效降低浮浆现象。同时,需注意按照浇筑的方向进行镘光作业。

在已平整的水泥地面上,首先进行第一次撒耐磨骨料作业,将2/3的耐磨材料均匀地撒铺开。

在第二次操作中,将剩余的耐磨材料均匀地撒铺在混凝土的表层,随后利用配备圆盘的机械镘进行纵横交织的施工,这一过程需反复进行至少两次。

采用机械镘(金属圆盘)进行反复打磨,对于细小边角部位则需手工镘刀辅助施工,同时根据气温和湿度情况来决定后续工序的进行时间。

当地坪表层开始变得坚固,便采用装有金属刀片的机械镘具进行打磨和压光处理,这一过程需重复3至4遍;同时,施工人员必须穿着柔软的平底鞋,以防对表面造成损伤;而在一些细小的边缘角落,则需手工进行压光作业。

在经过抛光处理且具有良好耐磨性的地面上进行水分保养,这一过程主要目的是为了防止水分过快蒸发,确保耐磨材料的强度能够持续稳定增长,该保养的时长设定为7天。

在表面固化至规定时间(即耐磨材料地坪施工完毕后的5至6小时),需采用配备金属刀片的机械镘,对地面进行最终的抛光和整平处理。

根据现场实际情况和业主需求,模与分仓切割作业应进行。卸模操作应在金刚砂地坪施工完毕后的次日进行,操作过程中需特别注意保护地坪边缘,防止其受损;分仓切割的缝隙则应在金刚砂地坪施工完成后第三天进行,具体仓体的大小由甲方自行决定。

4.2 渗透性液体硬化剂(俗称固化剂)施工

原色金刚砂铺设的地坪,养护期需超过14天;而对于着色金刚砂地坪,则通常需养护达28天,待颜色充分熟化后,方可着手进行渗透型液体硬化剂的施工。具体操作步骤包括:

施工前,必须对地面进行彻底清洁,去除所有杂物、油渍、涂料和养护剂。若地面存在坑洼或裂缝,应先用水泥基修补砂浆进行修补,并保证养护期为三天。若地面状况良好无需修补,则可直接进行施工。

2)在基层上洒水,将基层全部浸润即可,不宜过多;

采用50目树脂磨片对基础层进行精细打磨,去除表面的浮浆和杂质,从而让基础层逐步变得平滑无糙感。

完成50目的打磨工序后,接着使用150目的树脂磨片进行打磨,打磨作业结束后,利用大功率吸尘器彻底清除基层表面的泥浆和污水。

在基层表面进行洒水作业,采用300目树脂磨片进行打磨处理,确保井字形均匀地研磨地面,机器移动速度以每秒一步为标准,以去除地面上的残留物和细微划痕,打磨完成后,接着使用500目磨片进行打磨,随后用吸尘器将污水彻底吸除,并进行通风处理,以确保基层完全干燥。

基层干燥后,其表面会呈现出轻微的白色,随后需施工混凝土密封固化剂。先将材料均匀泼洒,接着用拖布进行均匀摊铺。确保基层表面保持30分钟的湿润状态。若发现局部渗透速度较快,基层已干燥,则需重新泼洒材料,并再次用拖布均匀润湿基层。

30分钟过后,混凝土密封固化剂表面逐渐变得粘稠,此时需在表面均匀洒水,同时使用长毛刷或洗地机进行来回擦拭,以稀释过量的固化剂,并促进其更深入地渗透至基层。经过一个小时的处理,再用吸尘器将剩余的固化剂和水分彻底吸除,确保基层保持干燥状态超过12小时。

12小时后,需对施工完毕的基层表面进行洒水处理,随后采用500目的树脂磨片进行细致打磨,确保将多余的材料彻底清除。打磨完成后,再进行1000目的打磨工序。最后,使用吸尘器将产生的污水彻底吸除干净。

经过12小时的晾晒,基层材料已经基本达到干燥状态,随后采用2000目树脂磨片进行精细打磨和抛光处理,从而使得其表面逐渐显现出光亮的效果。

10)每种目数的磨片纵横方向交叉各打磨3~5遍;

11)特殊处理

在边角处理方面,大型机械仅适用于大面积的研磨作业,而对于边缘和角落等细致部位,则需要采用手持式角磨机进行研磨和抛光,其操作方式与大面积施工类似。

基层强度不足且砂化现象显著的情况下,必须首先对基层进行加固处理,随后再依照常规工艺进行施工。

采用300目树脂磨片对基层表面进行浮浆的打磨处理,以彻底清除之,接着将混凝土密封固化剂均匀泼洒,确保其充分润湿并渗透至基层内部;经过12小时的固化过程,待混凝土密封固化剂固化并使基层强度得到提升后,按照既定工序进行:先以50目磨片(水磨)进行打磨,再以150目磨片(水磨)打磨,随后用300目磨片(水磨)继续打磨,之后进行施工材料的铺设,待其干燥固化12小时,再用500目磨片(水磨)打磨,接着用1000目磨片(水磨)打磨,最后以2000目磨片(干磨)进行打磨。

地坪的美丽外观与施工阶段的精细化管理密不可分,不仅要严格遵循既定的工艺和操作规程,对常见质量问题的预防也必须给予重视。若施工过程中出现失误,投入使用后可能会遭遇诸多问题。接下来,我将详细介绍金刚砂耐磨地坪可能存在的质量问题,以及相应的预防措施。

02

通病预防篇

1.色差

金刚砂出现色差的主要原因有3个:

1)选料问题;

2)未分次撒料,用料不足,厚薄不一;

养护过程中,选择了使用塑料薄膜进行覆盖,却引发了地面水分蒸发不均的问题;此外,薄膜与地坪接触的部分出现了颜色变白的现象,而未接触的部分则保持了原本的颜色。

预防措施:

1)选择产品质量稳定可靠,信誉好的生产厂家;

撒料作业必须严格遵循既定的操作规范,分阶段逐步实施,且单次施用量不得少于5千克每平方米。

施工期间不得使用塑料薄膜进行养护措施,在夏季施工时,可以选择分批多次进行浇水养护,每次间隔大约为2至3小时。

2. 地面平整度超差

地面的平坦度标准中,纵横向的偏差限制在每2米内不超过2.5毫米,然而在施工过程中,出现超差现象的原因有:

1)模板支设超差;

2)砼部分未按标准整平;

3)耐磨料撒播不均匀。

预防措施:

精确调整标高线的位置,每隔大约2米设置一根钢钎,确保钢钎的标高与纵缝模板上的标高保持一致,并使用水平仪进行校验。

接槎部位需事先进行凿毛和打磨处理,确保平整,在浇筑新的混凝土时,应确保其与已浇筑地面的水平度一致,对于出现局部低洼的地方,应立即补充材料进行填补。

耐磨骨料需分两个阶段进行撒布。首先,第一次撒布的量应为总量的三分之二,确保拌合物能够均匀地分布,切记不要用力抛洒以免骨料与水泥发生分离。随后,待耐磨材料吸收了适量的水分,再使用磨光机将其碾磨分散,并使其与基层混凝土浆料充分结合。进行第二次撒布,剩余的1/3材料需沿与首次撒布方向成90度角的方向进行。在撒布前,需使用靠尺或平直的刮杆来确保水平,并对首次撒布中不平整的部分进行调整。撒布完成后,应立即进行抹平和磨光处理,且磨光作业至少要进行两次。在磨光机操作过程中,应纵横交错地进行,确保作业均匀有序,避免材料堆积。第三次作业主要针对修补九游娱乐app官方入口,对低洼部位进行补料并整平,对于磨光机难以触及的边缘角落,则需人工进行压平和抹光处理。

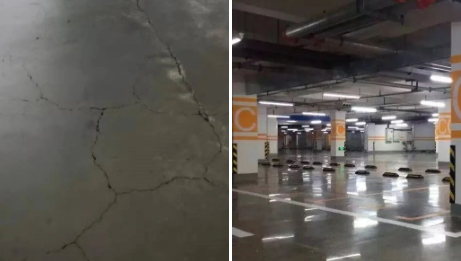

3. 地面裂缝

地面裂缝存在以下几种情况:

砼的初凝时间控制不当,若在砼含水量较低时加入金刚砂耐磨骨料,施工结束后很可能会出现裂缝。

施工过程中,若方法不当,耐磨层(即金刚砂层)的厚度未能达到标准,且在施工环境条件如气温过高导致水分迅速流失的情况下,会出现体积和线性的收缩现象,进而引发裂缝或空鼓等问题。

施工后未能按时对地面进行养护或淋水保养不足,养护措施不当;同时,在混凝土温度较高时使用冷水进行养护,也可能导致裂缝的产生。

若单独使用金刚砂地坪,推荐使用具有油性和成膜效果的养护剂对地面进行保养;至于金刚砂加固化剂或环氧树脂加固的情况,则可以直接使用水进行养护。

施工结束后的24至48小时是进行收缩缝切割的适宜时机,若切割时间推迟,由于地面受热胀冷缩影响,可能会产生裂纹。若切割过迟,随着地面硬度的不断提升,切割过程中地面容易发生“爆裂”,进而形成裂纹。

5)分格缝间距过大,也会有裂纹产生。

预防措施:

1)严格控制第一次撒料的时间;

2)砼层和耐磨层(金刚砂)同时施工;

3)养护时间不少于14d;

4)合理控制切缝时间;

5)分格缝间距一般应不大于6m*6m

4. 地面起砂、起皮或麻面

形成原因:

1)搓毛、抹光工艺粗糙;

2)养护不到位、养护时间不够;

3)耐磨骨料撒布时间控制不好

预防措施:

采用磨光机对地面进行彻底的磨平、压实、搓毛,需重复操作至少三次;同时,使用地坪抹光机对地面进行彻底的抹光和找平,同样需要至少进行三次。

2)养护时间不少于14d;

严格控制耐磨材料的撒布时刻。这一时刻的确定需综合考虑气候状况、温度高低以及混凝土的配比等因素。若撒布过早,耐磨材料可能会沉入混凝土中,导致其效果大打折扣;反之,若撒布过晚,随着混凝土的凝固,粘结力会逐渐减弱,使得耐磨材料难以与混凝土充分融合。在判断撒布的最佳时机时,一个简单实用的方法是观察地面,当脚踩下去时,地面下沉约5毫米,便可以开始进行首次撒布施工。墙体、柱身、门框以及模板等边缘部位的水分蒸发速度较快,因此在进行施工时应优先在这些地方进行撒布,以避免水分流失导致施工效果减弱。

5. 补救措施

5.1 局部破损

清理破损区域至洁净,确保充分湿润,随后以丁苯乳胶与水混合,加入已筛除骨料的固化剂材料,搅拌成胶泥状腻子以实施修补,最终采用丁苯乳胶加水制成的乳液进行表面涂刷。

5.2 大面积破损

可依据实际情况,对损坏区域进行划线切割,移除表层及部分底层,随后来进行清洁、湿润处理,涂抹素水泥浆,进行混凝土浇筑,最终施作金刚砂硬化剂层。

5.3 地面起皮

耐磨金刚砂地面的表层出现卷曲和剥落现象。处理方法包括:对剥落区域进行切割和凿除,使其形成粗糙表面,接着在粗糙面喷水保持湿润,随后使用与混凝土相同标号的修补砂浆进行涂抹压实,以恢复地面的平整度,并最终施加固化剂。

5.4 金刚砂地坪裂缝补救措施:

① 表面有防渗、抗冲、耐磨要求部位的裂缝,应进行表面处理;

对于那些可能损害结构整体稳定性、增强度、防水效果以及钢筋防锈功能的裂缝,必须实施灌浆修复。

建筑物安全运行受到威胁的裂缝,除了进行灌浆修补之外,在需要的情况下,还应实施其他加固手段。

对温度变化敏感的裂缝,应在冬季末尾裂缝宽度显著增加时进行修复处理。

⑤ 对活动性裂缝必须采用柔性材料进行处理。

03

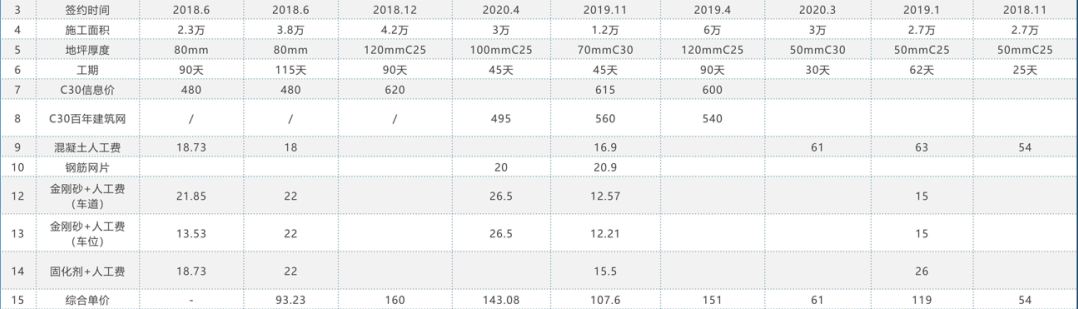

造价指标