您好,欢迎访问九游娱乐app官方入口,我们将竭诚为您服务!

金刚砂粉_碳化硅晶圆生产用高纯碳化硅粉的制备方法大揭秘

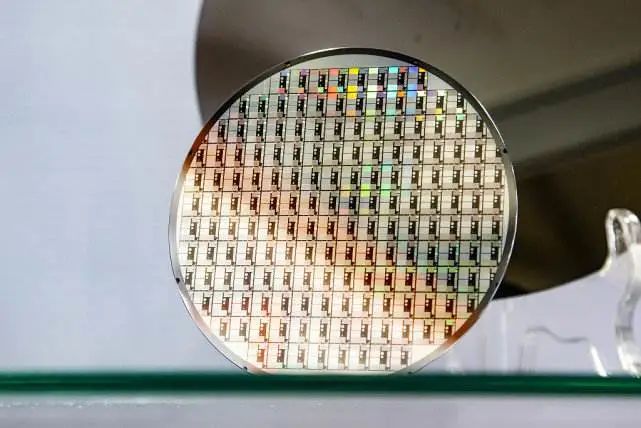

发布时间:2025-05-16 点击次数:108次目前,以碳化硅(SiC)为代表的第三代宽禁带半导体材料备受瞩目。这种材料拥有宽带隙、高临界击穿场强、高热导率以及高载流子饱和迁移率等显著特性。因此,它非常适合用于生产高频、大功率、抗辐射和抗腐蚀的电子设备。碳化硅在半导体材料领域内被视为极具发展潜力的材料之一。

碳化硅粉在碳化硅晶圆生产中的应用

碳化硅晶圆的制造过程,首先需制作碳化硅基板,目前这一步骤主要采用优化后的Lely法、高温化学气相沉积法以及溶液法,其中优化后的Lely法占据了主导地位。

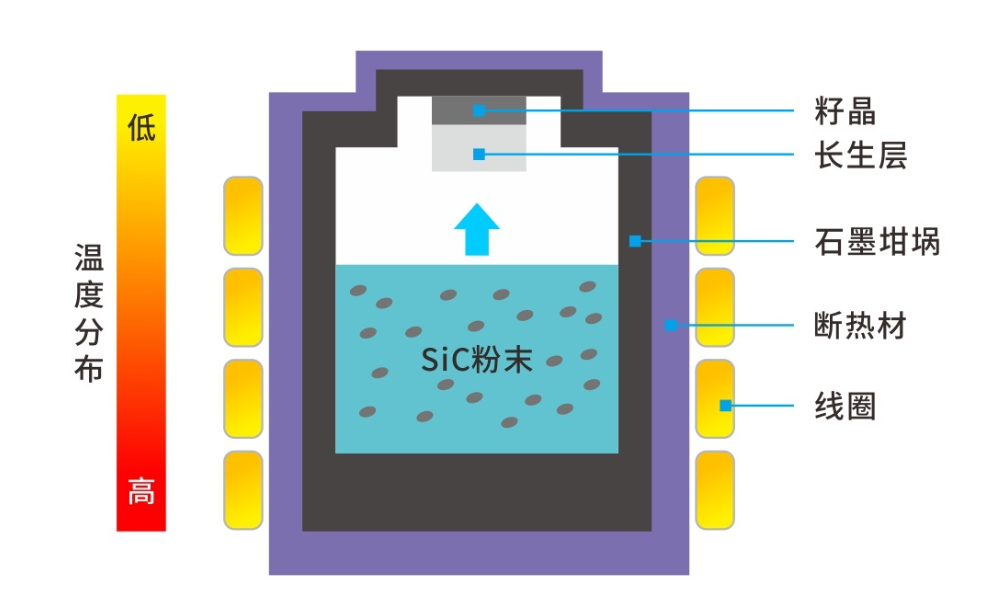

Lely法,亦称升华法,其核心原理在于:将工业级纯度的碳化硅粉末置于空心圆筒状石墨坩埚内部(最外层为石墨坩埚,内部装有多孔石墨环),随后加热至2500℃。在此高温下,碳化硅发生分解与升华,进而生成一系列气相物质,如硅单晶、Si2C和SiC2等。由于坩埚内壁与多孔石墨环之间形成了明显的温度差异,这些气相物质便在多孔石墨环的内壁上随机形成了晶核。然而,采用Lely法时,产率相对较低,晶核的形成难以精确控制,并且晶核会呈现出不同的结构形态,其尺寸也受到一定限制。

随着研究的不断推进,研究者们对Lely法进行了优化,该法亦称作物理气相传输(PVT)法。在原有Lely法的基础上,他们引入了籽晶至升华生长炉,并精心设计了温度梯度,以此调控SiC源与籽晶之间的物质传输。通过这种方式,研究者能够有效控制晶核的形成和晶向的发展。结果,这种方法能够生产出直径更大、扩展缺陷密度更低的SiC晶体。随着生长技术的持续优化,已有包括美国Cree公司、Ⅱ-Ⅵ公司,以及德国、日本和中国山东天岳、天科合达等在内的多家企业,成功将此技术应用于产业化生产。

PVT法

SiC粉料用于制备SiC单晶

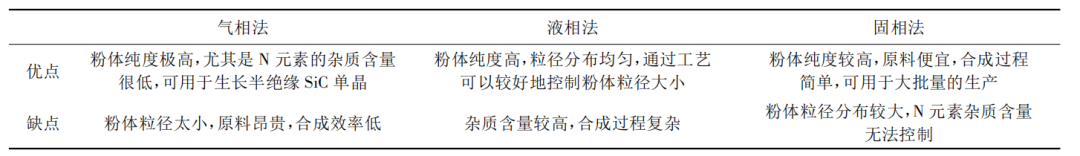

在PVT法合成过程中,诸多因素对SiC晶体的形成起着关键作用,尤其是作为合成原料的SiC粉体,它对SiC单晶的生长品质及其电学特性有着直接的影响。鉴于此,近年来,如何制备高纯度的SiC粉体已成为SiC单晶生长研究领域的焦点所在。当前在行业内部,合成碳化硅粉末的技术途径主要分为三类:首先是固相法,其中以反应法和自蔓延高温合成法最为典型;其次是液相法,其中溶胶-凝胶法和聚合物热分解法较为突出;最后是气相法,化学气相沉积法和等离子体法是这一领域的代表技术。

高纯SiC粉体的制备方法

在制备SiC单晶的过程中,对于使用的SiC粉末的纯度有着严格的要求,其杂质含量必须控制在0.001%以下。在众多合成SiC粉末的方法中,气相法凭借对气源杂质含量的精确控制九游娱乐app官方入口,能够产出高纯度的SiC粉末;而在液相法中,唯有溶胶-凝胶法能够合成出纯度足以满足单晶生长需求的SiC粉末;至于固相法,经过改进的自蔓延高温合成法已成为应用最广泛、合成工艺最为成熟的SiC粉末制备技术。

一、气相法

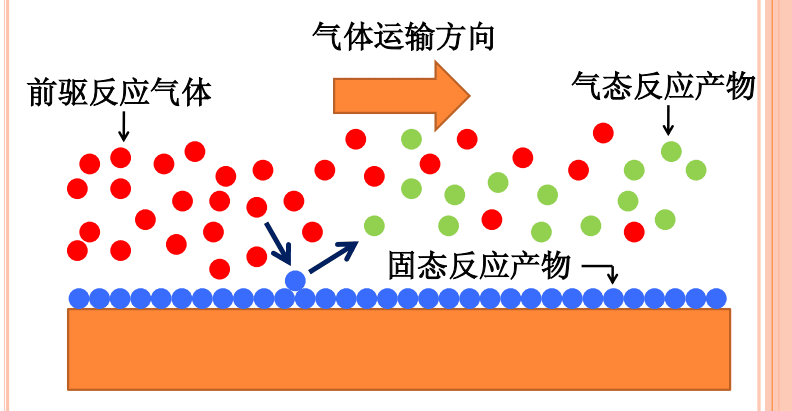

1.化学气相沉积法(CVD法)

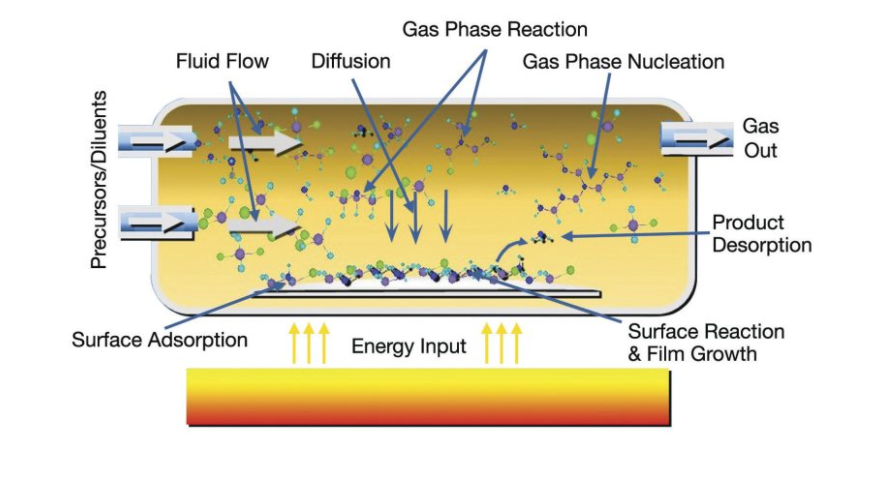

CVD法通过高温气体反应制得超细且高纯度的SiC粉末,其中硅源通常采用SiH4和SiCl4等物质,而碳源则多选用CH4、C2H2以及CCl4等。此外,(CH3)、Si(CH3)4等气体不仅能提供硅源,还能作为碳源,且这些气体的纯度都达到了99.9999%以上。

化学气相沉积法制备粉体

CVD技术通过有机气体原料制备出高纯度的碳化硅粉末,然而,这一过程对所用有机气体和内部石墨部件的纯度有着极高的要求,这无疑提升了生产成本。此外,所制得的粉末属于纳米级别的超细粉末,难以进行收集,而且合成速度较慢,目前尚不能应用于大规模生产高纯度碳化硅粉末。

2. 等离子体法

等离子体技术涉及将反应气体导入一个由射频电源激活的等离子体腔室,该气体在高速电子的撞击作用下发生反应,最终产出高纯度的碳化硅粉末。所采用的气体来源与化学气相沉积法一致,且气体纯度同样达到99.9999%以上水平。

等离子体法制备粉体

利用等离子体技术,通过高能电子的撞击生成高纯度的SiC粉末,有效降低了SiC粉末的合成所需温度。同时,通过提升气体流量和扩大等离子腔的尺寸,可以显著提升SiC粉末的产量。然而,所合成粉末的粒径普遍偏小,因此必须经过额外的处理步骤,方可应用于晶体生长。

二、溶胶-凝胶法

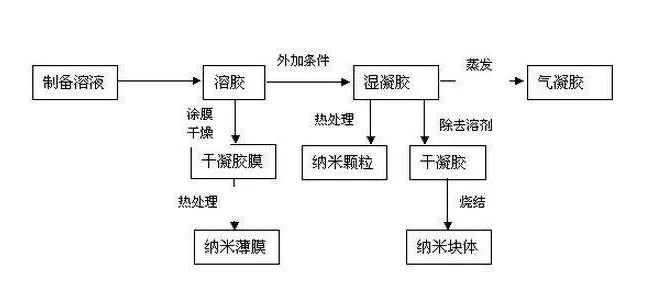

在液相合成方法中,溶胶-凝胶法是唯一能够制备高纯度SiC粉末的技术。该方法的制备步骤包括将无机盐或醇盐溶解于溶剂(如水或醇)中,形成稳定的均匀溶液,进而获得均匀的溶胶。随后,溶胶通过干燥或脱水过程转变为凝胶,最终经过热处理步骤,转化为所需的超细粉末。采用溶胶-凝胶技术制备的碳化硅粉末最初被应用于烧结碳化硅陶瓷的生产,随着制备工艺的持续优化,所合成粉末的纯度也在逐步提高,现在,通过溶胶-凝胶法生产的SiC粉末已能够满足单晶生长的需求。

溶胶凝胶法

溶胶-凝胶法能够生产出高纯度、超细的碳化硅粉末,然而,其生产成本相对较高,且合成过程较为繁琐,因此并不适宜用于工业化的大规模生产。

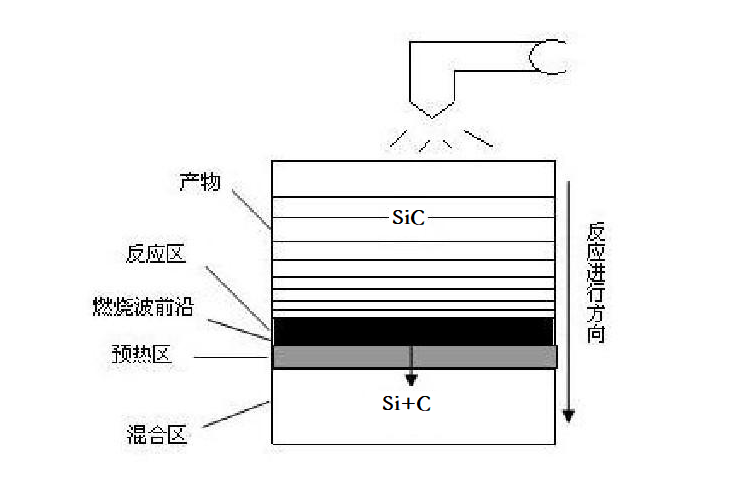

三、自蔓延高温合成法

自蔓延高温合成技术归类于固相合成技术范畴,它依赖于外部热源,通过引入活化剂促使反应物自发并持续地发生化学反应。但值得注意的是,活化剂的加入不可避免地会引入额外的杂质。为了确保生成物的纯度,研究者们采取了提升反应温度和持续加热的策略来确保反应的持续进行,这种技术被称作改进型自蔓延高温合成法。改进的熔融法合成工艺操作简便,合成速率优异,已在工业领域大规模应用于高品质碳化硅粉末的生产。该工艺以固态的硅和碳作为基础原料,在1400至2000摄氏度的高温环境中持续进行化学反应,最终产出高纯度的碳化硅粉末。

自蔓延高温合成法(SHS)

目前,在经过改良的自蔓延合成技术中,科研人员通过调节初始的硅和碳源中的杂质比例,并对所合成的碳化硅粉末进行精炼处理,成功地将诸如硼、铁、铝、铜、磷等大部分杂质的含量降至1×10^-6以下。然而,在制备半绝缘的SiC单晶衬底的过程中,SiC粉末中氮元素的含量必须尽可能减少。不论是硅粉还是碳粉,都很容易吸收空气中大量的氮元素,这会导致合成的SiC粉末中氮元素的含量较高,无法达到半绝缘单晶衬底的使用标准。鉴于此,目前改进的自蔓延合成法在制备SiC粉末的研究中,其焦点是如何有效降低SiC粉末中的氮元素含量。

三种SiC粉体制备方法的优缺点

总结

目前,合成单晶生长所采用的高纯SiC技术途径相对有限,主要依赖于化学气相沉积法(CVD)以及改良的自蔓延合成法。在这些方法中,通过气相法生产的粉末大多属于纳米级别,然而,其生产效率较低,难以满足工业生产的需求。此外,在固相法合成过程中,存在大量杂质,其中氮元素的含量持续保持在较高水平。后续研究需深入探讨高纯SiC粉体的粒径及晶型对晶体生长的具体影响,以此实现对高纯SiC粉体形状、粒度、粒径分布等关键参数的精准控制。同时,还需对降低高纯SiC粉体中N元素含量的方法进行更深入的研究。